Die 8 Siloprobleme – Schüttgutschießen:

Wenn Schüttgut zur lebensgefährlichen Gefahr wird

Unter den bekannten Problemen im Siloalltag zählt das sogenannte „Schüttgutschießen“ zu den gefährlichsten Phänomenen überhaupt. Es geht hier nicht nur um Produktverluste oder Prozessstörungen – sondern um akute Lebensgefahr für Mitarbeiter.

Ein tragischer Unfall, der im Rahmen einer Fachschulung geschildert wurde, zeigt das drastisch: Bei wiederholter Brückenbildung versuchte ein Mitarbeiter, das blockierte Material über eine Inspektionsluke mit einer Stange mechanisch zu lösen. Die Brücke befand sich oberhalb der Luke.

Beim Lösen brach das Gewölbe schlagartig zusammen, das darüberliegende Material stürzte in den darunterliegenden Hohlraum, vermischte sich mit der eingeschlossenen Luft – und wurde anschließend explosionsartig aus der Luke geschleudert. Der Mitarbeiter wurde verschüttet. Eine Rettung war nicht mehr möglich.

Solche tragischen Ereignisse sind leider keine Einzelfälle – sie zeigen, warum das Thema Schießen von Schüttgütern zwingend technisch beherrscht werden muss.

Was bedeutet „Schüttgutschießen“?

Unter Schüttgutschießen versteht man einen unkontrollierten, explosionsartigen Austrag von Schüttgut, bei dem das Material:

- plötzlich an Festigkeit verliert

- stark fluidisiert wird

- sich „wie eine Flüssigkeit“ verhält – oft sogar besser als Wasser fließt

Das Material strömt ungebremst aus Öffnungen, Luken oder Förderaggregaten – teilweise selbst dann, wenn Absperrschieber oder Zellenradschleusen geschlossen sind.

Wie entsteht Schüttgutschießen?

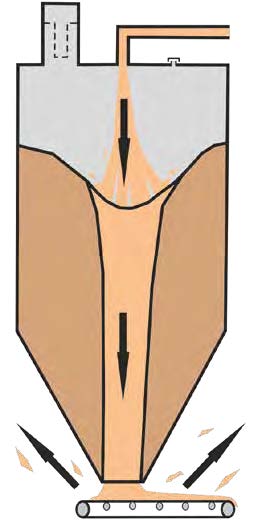

Zentraler Mechanismus ist die Fluidisation des Schüttgutes:

1️⃣ Das Material bildet im Silo feste Strukturen (z. B. Brücken infolge von Zeitverfestigung).

2️⃣ Unterhalb der Struktur entstehen Hohlräume mit eingeschlossener Luft.

3️⃣ Beim plötzlichen Einsturz wird Material mit Luft durchmischt.

4️⃣ Die Partikelabstände vergrößern sich, die zwischenpartikulären Adhäsionskräfte (z. B. Van-der-Waals-Kräfte) brechen stark ein.

5️⃣ Die Festigkeit sinkt dramatisch – das Material wird nahezu flüssig. Das Ergebnis: Ein unkontrollierbarer Materialstrom, der aus offenen Zugängen oder entlang von Förderwegen herausschießt.

Weitere Einflussfaktoren für Schüttgutschießen

Unzureichende Entlüftung

Hohe Austragsleistungen

Schüttguteigenschaften

Entscheidend sind:

- Korngröße

- Partikeldichte

Das sogenannte Geldart-Diagramm klassifiziert Schüttgüter hinsichtlich ihres Fluidisationsverhaltens in vier Gruppen: Besonders kritisch: Gruppe A und teilweise Gruppe C Typische Korngröße: unter 50–100 µm Diese Stoffe lassen sich bereits bei sehr geringen Gasgeschwindigkeiten auflockern – und neigen besonders stark zum Schüttgutschießen.

Schüttgutschießen – mehr als ein Austragsproblem

Die wirksamsten Vermeidungsstrategien

Massenflussauslegung

Vermeidung von Brückenbildung

Wahl geeigneter Austragsorgane

- Zellenradschleusen mit

- engen Spalten (< 0,2 mm)

- hoher Kammerzahl

- Rohrförderschnecken

ggf. mit angeschweißten Bremsstegen auf den Rückseiten der Wendeln⚠ Trogschnecken gelten hingegen als weniger geeignet, da sie das Schüttgut kaum abbremsen können.